Замедленное коксование — это тип коксования, процесс которого заключается в нагреве тяжёлых нефтяных остатков до температуры их термического крекинга в змеевиках печи. В результате этого тяжёлые молекулы углеводо-родов с длиной цепью расщепляютсяна газойль коксования и нефтяной кокс.

Кокс, произведённый способом замедленного коксования имеет различное коммерческое применение. Чаще всего в качестве сырья для производства электродов или топлива.

Непрокалённый анодный нефтяной кокс используют:

- В качестве топлива для воздухонагревателей, крупных промышленных парогенераторов, топок котлов с кипящим слоем, установок комбинированного цикла комплексной газификации и цементных печей;

- В литейных цехах по производству карбида кремния;

- Для производства металлургического кокса;

Прокалённый нефтяной кокс используют:

- В качестве анодов в производстве алюминия;

- В производстве диоксида титана;

- Как науглероживатель в производстве чугуна и стали;

- В производстве графитовых электродов и других графитовых изделий, используемых в электрооборудовании;

- В углеродных конструкционных материалах;

При крекинге в камере, газойль и более легкие компоненты образуются в паровой фазеи отделяются от жидкости и твердых частиц. Газойль и лёкгие компоненты в паровой фазе,за исключением жидкостей и твердых частиц, направляются в главную фракционную колонну, где разделяются на фракции по требуемой температуре кипения.

Твердый кокс осаждается и остается в камере коксования в пористой струк-туре, что позволяет ему протекать далее через поры. В зависимости от общего цикла использования коксовой камеры, она может быть заполнена в течение 16-24 часов.

После того, как камера заполнеяется затвердевшим коксом, подача горячей смеси из печи переключается на вторую камеру. Во время наполнения второй камеры, первая камера продувается паром для снижения содержания угле-водородов в нефтяном коксе, а затем охлаждается водой. Затем верхняя и нижняя крышки полной камеры коксования снимаются и твердотельный нефтяной кокс вырезается из камеры соплом высокого давления, послечего кокс попадает в котлован, на площадку или шлюз на хранение, последующую погрузку и транспортировку.

СХЕМА СИСТЕМЫ

СУЩНОСТЬ ПРОЦЕССА

Нефтяной кокс получают коксованием жидких нефтяных остатков и пеков, при крекинге и пиролизе продуктов перегонки нефти, электродный пековый кокс — коксованием высо-коплавкого каменноугольного пека. Нефтяной и электродный пековый кокс являются основным сырьём для производства электродов. Нефтяной и электродный пековый кокс имеют по сравнению с каменноугольным очень низкую зольность, как правило, не выше 0,3 % (до 0,8 % у нефтяного кокса).

Коксование тяжёлых нефтяных остатков является разновидностью глубокого термичес-кого крекинга углеводородов с целью получения нефтяного кокса и газойлевых фракций. Осуществляется при 420—560 °C и давлениях до 0,65 МПа. Продолжительность процесса варьирует от десятков минут до десятков часов. Сырьём для процесса служат: тяжёлые фракции перегонки нефти, остатки деасфальтизации, термического и каталитического крекинга, пиролиза бензинов и газойлей.

Сущность процесса состоит в последовательном протекании реакций крекинга, дегидри-рования, циклизации, ароматизации, поликонденсации и уплотнения с образованием сплошного «коксового пирога». Выделяющиеся летучие продукты подвергают ректифи-кации для выделения целевых фракций и их стабилизации, кубовый остаток возвращают в процесс. Готовый кокс периодически выгружают, подвергают сушке и прокаливанию.

По аппаратурному оформлению различают: замедленное коксование в необогреваемых камерах (для получения малозольного кокса), обогреваемых кубах (для получения электродного и специальных видов кокса), коксование в «кипящем слое» порошкооб-разного кокса (так называемый «термоконтактный крекинг»). При сочетании последнего способа с газификацией кокса в процесс могут быть вовлечены кроме нефтяных остатков природные асфальты и битумы.

Нефтяной кокс (некальцинированный или кальцинированный кокс) представляет собой черный пористый твердый остаток, полученный в результате крекинга или деструктивной перегонки нефти, или полученный из масел битуминозных пород. Используется в основ-ном как сырье для производства электродов (кальцинированный кокс) или в качестве топлива (некальцинированный кокс).

По оценкам BusinesStat, с 2014 по 2018 гг продажи нефтяного кокса в мире выросли на 7,4%: со 126,5 до 135,9 млн т. По итогам 2018 г наблюдалось небольшое снижение продаж из-за спада на одном из ключевых рынков — в Индии.

Лидерами по объемам продаж нефтяного кокса среди стран мира в последние годы были США, на долю которых приходилось в среднем 17,5% совокупного показателя, а также Китай (16,7%) и Индия (16,2%). В 2018 г на долю трех крупнейших стран-потребителей приходилось более половины общемировых продаж нефтяного кокса в натуральном выражении. При этом доля США в глобальных продажах на протяжении последнего пятилетия снижалась, а доля Китая и Индии, наоборот, росла. Примечательно, что наибольший объем продаж нефтяного кокса на душу населения в 2014-2018 гг был отмечен в Греции — в среднем 114,5 кг.

По мнению экспертов рынка, в ближайшие годы наибольший рост спроса на нефтяной кокс ожидается в сегменте обожженных анодов, необходимых при выпуске алюминия, ежегодный рост здесь составит в среднем 5-7%. Продажи нефтяного кокса в качестве топлива для тепловых электростанций и цементных заводов будут расти в среднем на 4-5% в год. В 2023 г продажи нефтяного кокса в мире достигнут 150 млн т, что превы-сит значение показателя за 2018 г на 10,2%. Лидировать в продажах нефтяного кокса будет Индия, на долю которой будет приходиться в среднем 18,2% мировых продаж в ближайшее пятилетие.

Объем мирового рынка нефтяного кокса: в 2004 году — 60 млн. тонн в год, в 2010 году достиг уровня 100 млн. тонн в год, в 2014 году — 126,5 млн. тонн в год, в2018 году — 135,9 млн. тонн в год.

Действующая УЗК НУНПЗ

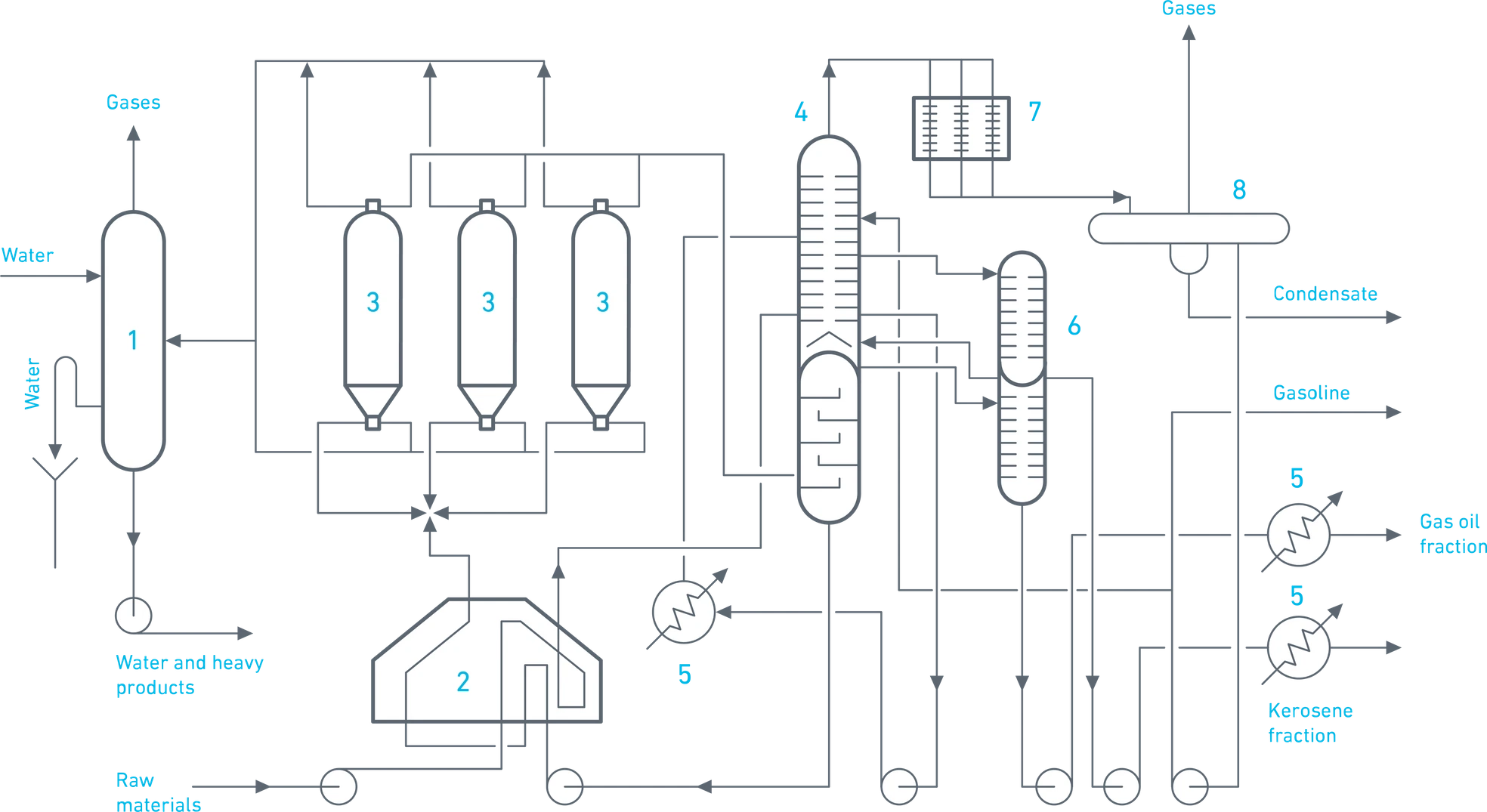

Технологическая схема одноблочной установки замедленного коксования (действующая УЗК НУНПЗ):

- Скруббер

- Трубчатая печь

- Коксовые камеры

- Ректификационная колонна

- Холодильники

- Отпорная колонна

- Конденсатор-холодильник

- Газосепаратор

Действие установки заключается в следующем принципе:

Первичное сырье (гудрон или крекинг-остаток) нагревается в конвекционной камере печи 2 до 370-390°С и поступает на каскадные тарелки ректификационной колонны 4, стекая по которым, вступает в контакт с поднимающимися навстречу парами, идущими из работающей реакционной камеры и имеющими температуру 430-450°С.

В результате массообмена тяжелая часть паров конденсируется и вместе с сырьем образует в нижней части колонны вторичное сырье с температурой 380-400°С.

С низа ректификационной колонны вторичное сырье прокачивается через реакционный змеевик нагревательной печи и с температурой 485-500°С направляется в реакционную камеру. Температура вторичного сырья на входе в реактор на 10-15°С ниже, что связано с потерями тепла в трансферном трубопроводе и переключающей арматуре.